- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

-

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

Web-Menü

- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

Produktsuche

Sprachlich

Menü verlassen

Warum kann das Kondensatormodul zur Unterdrückung elektromagnetischer Interferenzen eine stabile elektrische Leistung aufrechterhalten?

Warum kann das Kondensatormodul zur Unterdrückung elektromagnetischer Interferenzen eine stabile elektrische Leistung aufrechterhalten?

I. hochwertige dielektrische Materialien lag ein stabiles Fundament

(I) Keramikdielektrikum: Eine perfekte Kombination aus hoher Stabilität und hochfrequenter Anpassungsfähigkeit

Keramikmaterialien nehmen eine äußerst wichtige Position in ein Kondensatormodul zur Unterdrückung elektromagnetischer Interferenzen . Einen mehrschichtigen Keramikkondensatoren als Beispiel haben die Keramikdielektrika wie Bariumtitanat, die üblicherweise verwendet werden, viele bedeutende Vorteile. Eine hohe Dielektrizitätskonstante ist eine der herausragenden Eigenschaften dieser Art von Keramikdielektrikum, wodurch Kondensatoren eine große Kapazität in einem relativ geringen Volumen erreichen können, was stark mit dem Entwicklungstrend der Miniaturisierung und Integration moderner elektronischer Geräte übereinstimmt. In einigen tragbaren elektronischen Geräten mit extrem strengen Platzanforderungen wie Smartphones und Tablets ist dieses kleine Volumen und die Funktion mit großer Kapazität besonders wichtig, was es ermöglicht, den begrenzten Platz innerhalb des Geräts effizient zu nutzen.

Noch wichtiger ist, dass Keramikdielektrika eine hervorragende Temperaturstabilität aufweisen. Unter verschiedenen Betriebstemperaturumgebungen ändert sich ihre Kapazität sehr wenig. Ob in einer kalten Umgebung mit niedriger Temperatur oder in einer heißen Hochtemperaturumgebung, Keramikdielektrika können sicherstellen, dass die Kapazität des Kondensators in einem relativ stabilen Bereich bleibt. In Umgebungen mit extrem niedrigen Temperaturen, wie z. In ähnlicher Weise können auch in der industriellen Ausrüstung während des langfristigen Betriebs um Umgebungen mit hohen Temperaturen wie der Hochtemperaturumgebung auch keramische dielektrische Kondensatoren stabil funktionieren, und die Stabilität der Kapazität bietet eine solide Garantie für den kontinuierlichen und zuverlässigen Betrieb der Geräte.

Darüber hinaus funktionieren Keramikdielektrika auch in hochfrequenten Schaltungen sehr gut. Mit der kontinuierlichen Entwicklung der elektronischen Technologie wird die Betriebsfrequenz elektronischer Geräte immer höher, und die Leistungsanforderungen für Kondensatoren in hochfrequenten Umgebungen werden immer strenger. In Hochfrequenzschaltungen wie dem Rauschunterdrückungsszenario des Schaltens von Netzteilen, wenn die Frequenz so hoch wie MHz oder sogar höher ist, haben einige traditionelle Kondensatoren aufgrund von Problemen wie parasitärer Induktion häufig unbefriedigende Unterdrückungseffekte. Produkte wie Kondensatoren der Oberflächenmontage mit fortschrittlichen Keramikdielektrika zeigen jedoch offensichtliche Vorteile. Die parasitäre Induktivität kann auf ein extrem niedriges Niveau reduziert werden, und seine hochfrequente Unterdrückungsfähigkeit wird erheblich verbessert. In praktischen Anwendungen kann es die Interferenz des gemeinsamen MODE-Rauschspektrums, das sich auf Hunderte von MHz und höher erstreckt, effektiv verringern, den normalen Betrieb der Schaltung in einer hochfrequenten Umgebung sicherstellen und eine stabile elektromagnetische Umgebung für die Übertragung und Verarbeitung von Hochgeschwindigkeitssignalen bereitstellen.

(Ii) Polypropylenfilm: Eine ideale Wahl für die Impulsspannung

Für einige spezielle Anwendungen, die eine hohe Impulsspannungstoleranz erfordern, ist Polypropylenfilm zu einer idealen dielektrischen Wahl geworden. Polypropylenfilm wurde in Produkten wie X2 -Kondensatoren häufig verwendet, die elektromagnetische Störungen der Stromversorgung unterdrücken. Polypropylenfilm verfügt über eine Reihe hervorragender Eigenschaften, die es ihm ermöglichen, unter hohen Impulsspannungsumgebungen stabil zu arbeiten.

Hohe Isolationsresistenz ist eine der wichtigsten Eigenschaften des Polypropylenfilms. Dies bedeutet, dass während des Betriebs des Kondensators der Leckstrom durch das Dielektrikum extrem gering ist, was den Energieverlust effektiv reduzieren und die Arbeitseffizienz des Kondensators verbessern kann. Bei einer Hochspannung kann der Polypropylenfilm einer großen elektrischen Feldstärke standhalten, ohne abgebaut zu werden, und hat eine starke dielektrische Festigkeit. Gleichzeitig ist seine Verlusttangente gering, was den Energieverlust des Kondensators während des Betriebs weiter verringert, das Heizphänomen effektiv steuert und für den Kondensator, der unter langfristigen Hochladungsbedingungen eine stabile Leistung aufrechterhält, förderlich ist.

In praktischen Anwendungen, wie beispielsweise in einigen elektronischen Stromausrüstungen, kann die Stromversorgung durch verschiedene transiente Impulsspannungen beeinflusst werden, deren Amplitude bis zu mehrere tausend Volt sein kann. In diesem Fall können Kondensatoren, die Polypropylenfilm als Dielektrikum verwenden, ohne Aufschlüsselung stabil funktionieren. Es kann die unnötige transiente Impulsspannung in der Stromversorgung auf ein Niveau reduzieren, das die elektronischen Geräte standhalten können, und die strengen Anforderungen an elektronische Geräte für die Stromversorgungsstabilität erfüllen. Selbst unter harten Arbeitsbedingungen, bei denen häufig Auswirkungen auf die Impulsspannung mit hoher Amplitude auftreten, können dielektrische Kondensatoren von Polypropylenfilms immer noch eine gute Leistung aufrechterhalten und für den stabilen Betrieb der Geräte zuverlässige Stromversorgungsfunktionen und Interferenz-Suppressionsfunktionen bieten.

Ii. Der fortschrittliche Fertigungsprozess schafft eine stabile Qualität

(I) Wickelprozess: Genauige Kontrolle erzielt eine stabile Leistung

Filmkondensatorwicklung

Bei der Herstellung von Filmkondensatoren mit Polypropylenfilm als Dielektrikum ist der Wicklungsprozess eine der wichtigsten Verbindungen, die die Leistung des Kondensators beeinflussen. Die Spannungskontrolle während des Wicklungsprozesses ist entscheidend. Durch genaue Berechnung und Einstellung kann die Wickelspannung vernünftigerweise nach Breite, Dicke und anderen Parametern des Films festgelegt werden, sodass die Wicklung konsistent gehalten werden kann. Bei der Herstellung von Hochleistungskondensatoren, die elektromagnetische Störungen der Stromversorgung unterdrücken, wird die Wickelspannung streng gemäß einer bestimmten Formel bestimmt. Eine solche genaue Spannungskontrolle kann die Lücke zwischen den Membranen und den Falten der Membran wirksam verringern und so die freie Startspannung des Kondensators erhöhen. Wenn die Wickelspannung zu groß ist, kann der Film überlastet oder sogar geknackt sein, was die Isolationsleistung und die Lebensdauer des Kondensators beeinflusst. Wenn die Wickelspannung zu klein ist, ist die Wicklung nicht eng genug, die Lücke zwischen den Membranen steigt und es ist leicht, Probleme wie teilweise Entladung zu verursachen, was auch die Leistung des Kondensators verringert.

Gleichzeitig muss der Fehlausrichtungsabstand zwischen den beiden Filmen während der Wicklung ebenfalls streng kontrolliert werden. Zu groß oder zu kleiner Fehlausrichtung verursacht einen schlechten Kontakt zwischen der Filmschicht und dem Goldspray, wodurch die Gesamtleistung des Kondensators beeinflusst wird. Im Goldsprühprozess kann ein guter Kontakt zwischen der Filmschicht und dem Goldsprühen die wirksame Leitung des Stroms gewährleisten und die Kontaktfestigkeit verringern. Wenn der Kontakt während des Betriebs des Kondensators, insbesondere bei hohen Strom -Impulstests oder -entladung, schlecht ist, erwärmt sich das Produkt aufgrund großer Verluste und kann sogar einen Fehler verursachen. Darüber hinaus müssen die Walzen auf der Wickelmaschine, die mit der Metallschicht in Kontakt stehen, sauber gehalten und reibungslos verlaufen. Da Verunreinigungen auf der Rollenoberfläche oder des unberührten Betriebs auf der Metallschicht eine Längsbetreuung verursachen können, wird der Verlust des Kondensators, sobald die Metallschicht angespannt ist, und die elektrische Leistung wird ernsthaft beeinträchtigt. Durch die genaue Kontrolle dieser Schlüsselparameter und -verbindungen im Wickelprozess ist es möglich, dass der Filmkondensator während des Herstellungsprozesses eine gute interne Struktur beibehält und eine solide Grundlage für seine stabile elektrische Leistung legt.

Mehrschicht -Keramikkondensator -Stapel

Mehrschichtige Keramikkondensatoren werden mit einem einzigartigen Stapelprozess hergestellt. Dieser Prozess erfordert mehrere Keramikdielektrizierschichten und Elektrodenschichten, um abwechselnd gestapelt und dann bei hoher Temperatur zu einem Ganzen gesintert zu werden. Während des Stapelprozesses werden extrem hohe Anforderungen an die Dicke und Ausrichtungsgenauigkeit jeder Schicht gestellt. Die genaue Kontrolle der Dicke jeder Schicht hängt direkt mit der Kapazitätgenauigkeit und Stabilität des Kondensators zusammen. Wenn die Dicke einer bestimmten Schicht von Keramikdielektrikum abweist, kann die Kapazität des gesamten Kondensators vom Konstruktionswert abweichen und seine Filterung, Kopplung und andere Funktionen in der Schaltung beeinflussen. In ähnlicher Weise beeinflusst die ungleichmäßige Dicke der Elektrodenschicht auch die Widerstandseigenschaften und die Stromleitungsleistung des Kondensators.

Die Ausrichtungsgenauigkeit zwischen der Elektrodenschicht und der keramischen dielektrischen Schicht hat einen wichtigen Einfluss auf die interne elektrische Feldverteilung des Kondensators. Wenn die Elektrodenschicht und die keramische dielektrische Schicht nicht genau ausgerichtet sind, ist die elektrische Feldverteilung ungleichmäßig, und die elektrische Feldstärke kann in einigen örtlichen Bereichen zu hoch sein, was leicht zu Problemen wie der lokalen Aufschlüsselung des Kondensators zu hohen ist, was sich ernsthaft mit der Zuverlässigkeit und dem Lebensdauer auswirkt. Durch fortschrittliche Fertigungsgeräte und präzise Prozesskontrolle können die Dicke und Ausrichtungsgenauigkeit jeder Schicht genau kontrolliert werden. Einige High-End-Herstellungsverfahren für mehrschichtige Keramikkondensator können extrem dünne dielektrische Schichten und feine Elektrodenmuster erzielen, was nicht nur die Leistung des Kondensators verbessert, wie beispielsweise die Verbesserung seiner Stellungsspannungsleistung und die Reduzierung von Resistenz für die äquivalente Serie, aber auch den Bedürfnissen der kontinuierlichen Miniaturisierung der elektronischen Ausrüstung, die eine schwierigere Elektronikleistung ermöglichen.

(Ii) Goldsprüh- und Verpackungsprozess: Allround-Schutz, um einen stabilen Betrieb sicherzustellen

Goldsprühprozess

Goldsprühprozess is a key link in the production of electromagnetic interference suppression capacitors. Taking Y2 type film capacitors as an example, the contact state between the core end face and the gold spraying layer is directly related to the performance and reliability of the capacitor. If the two are in poor contact, after a large current pulse test or a charge and discharge process, the product will heat up due to large losses, and may even fail. In order to ensure good contact, it is necessary to select suitable materials and accurately control process parameters during the gold spraying process.

In Bezug auf die Materialauswahl kann beispielsweise bei Verwendung eines Zinkaluminiumverdampfungsfilms mit verdickten Kanten verwendet werden, um den Kontaktwiderstand zu verringern, ein reines Zinkmaterial als Primer zuerst verwendet werden und anschließend Zinc-Tin-Legierungsdraht besprüht werden. Eine solche Materialkombination kann den Zink- und Zinkkontakt verbessern, wodurch die Leitfähigkeit zwischen der Goldsprühschicht und der Verdunstelektrode verbessert wird. In Bezug auf die Kontrolle des Prozessparameters wird der Abstand zwischen der Goldsprühdüse und der Endfläche des Kerns normalerweise in einem bestimmten Bereich kontrolliert, im Allgemeinen etwa 190 mm. Eine zu große Entfernung kann ein ungleichmäßiges Goldsprühen verursachen und die Qualität der Goldsprühschicht beeinflussen. Eine zu kleine Entfernung kann den Kern beschädigen. Weil das Vorhandensein von Verunreinigungen die Haftung und Leitfähigkeit des Goldsprühmaterials beeinflussen kann. Die angemessene Dicke kann nicht nur sicherstellen, dass die Goldsprühschicht eine gute Leitfähigkeit aufweist, sondern auch Kostenerhöhungen oder andere Leistungsprobleme vermeiden, die durch übermäßige Dicke verursacht werden. Durch die sorgfältige Auswahl und Kontrolle des Goldsprühmaterials und der Prozessparameter kann sichergestellt werden, dass die Goldsprühschicht einen guten Kontakt mit der Verdunstelektrode hat, den Kontaktwiderstand des Kondensators verringert und die Stabilität und Zuverlässigkeit unter Arbeitsbedingungen wie hohem Strom verbessert.

Verpackungsprozess

Der Verpackungsprozess hat einen wesentlichen Einfluss auf die Schutzleistung und die Lebensdauer des Kondensators für elektromagnetische Interferenzen. Zu den üblicherweise verwendeten Verpackungsmaterialien gehören PBT -Kunststoffkunststoffe mit guter Flammdarstellung, Epoxidharz usw. Unterschiedliche Verpackungsmaterialien haben ihre eigenen Eigenschaften. PBT Engineering -Kunststoffe haben eine gute mechanische Festigkeit und Flammenhemmung, die den Kondensatoren zuverlässigen mechanischen Schutz bieten kann, um Schäden zu verhindern, die durch externe Auswirkungen während des Transports, der Installation und der Verwendung verursacht werden. In einigen Anwendungen mit hohen Sicherheitsanforderungen wie Leistungsmodulen elektronischer Geräte kann die Flammdarstellung von PBT -Technik Kunststoffe effektiv Brände verhindern und die Sicherheit von Geräten und Personal sicherstellen. Epoxidharz verfügt über hervorragende Versiegelungs- und elektrische Isolationseigenschaften. Während des Verpackungsprozesses müssen bei der Verwendung von Epoxidharz für das Blumenfall die Gleichmäßigkeit und die Versiegelung des Topfs sichergestellt werden. Einheitliches Topf kann die inneren Teile des Kondensators vollständig schützen und lokale Schwachstellen vermeiden. Eine gute Versiegelung kann verhindern, dass Verunreinigungen wie Feuchtigkeit und Staub in den Kondensator gelangen. Das Eindringen von Feuchtigkeit kann zu Korrosion der Metallteile innerhalb des Kondensators führen und die elektrische Leistung beeinflussen. Die Ansammlung von Verunreinigungen wie Staub kann zu Problemen wie der lokalen Entladung führen und die Zuverlässigkeit des Kondensators verringern. Nach dem Schrauben des Kondensators ist manchmal eine Vakuumbehandlung erforderlich. Bei Hochleistungskondensatoren zur Unterdrückung der elektromagnetischen Störungen der Stromversorgung muss der Vakuummaschinendruck bei ≤ - 0,06 MPa kontrolliert werden, die Vakuumpumpumpen müssen ≥ dreimal und schließlich gebacken werden. Durch die zuerst steuerende Backtemperatur bei 80 ° C für einen bestimmten Zeitraum und dann die Temperatur für einen längeren Zeitraum auf 95 ° C erhöht, ist es möglich, die im Inneren vorhandenen Blasen effektiv zu entfernen, die Verpackungsqualität zu verbessern und die Schutzleistung und die elektrische Leistungsstabilität des Kondensators weiter zu verbessern. .

EMPFOHLENE PRODUKTE

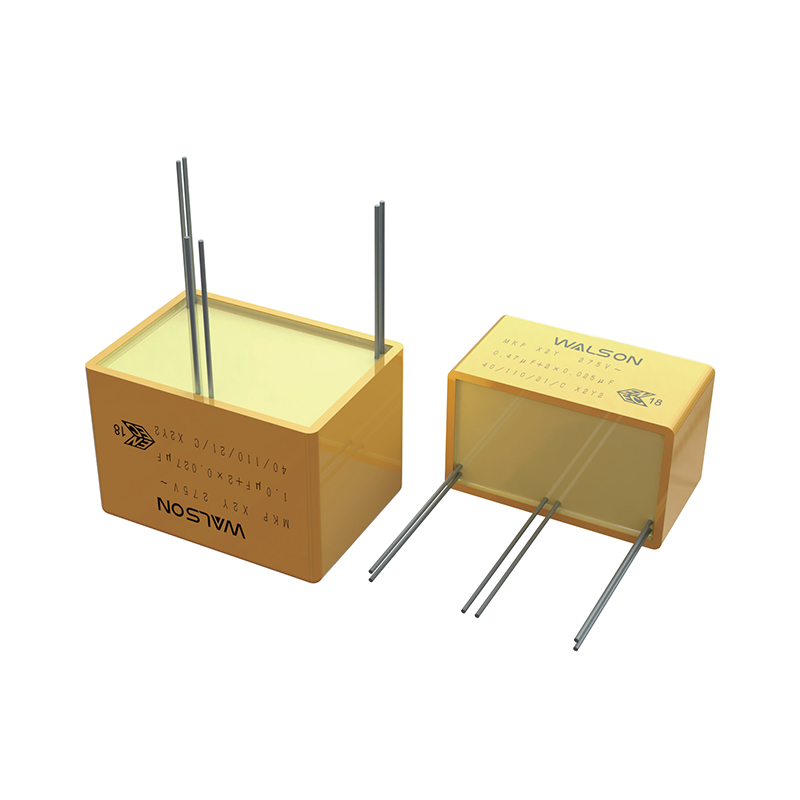

-

WPH beschlagnahmt Hochspannungs-Pulskondensatoren

Merkmale: Isoliertes Gehäuse, Trockentyp ... Mehr anzeigen

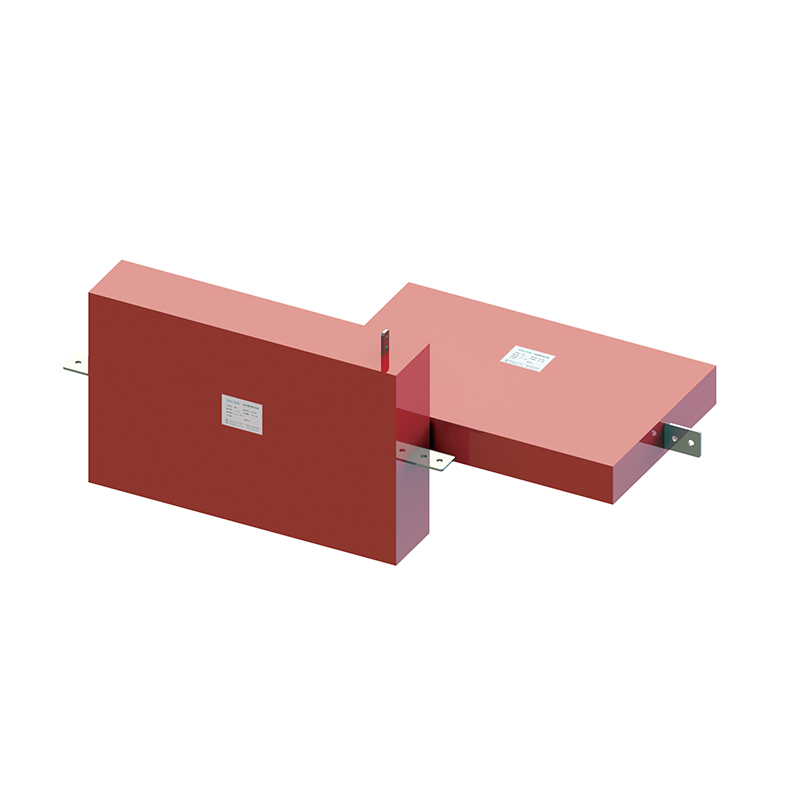

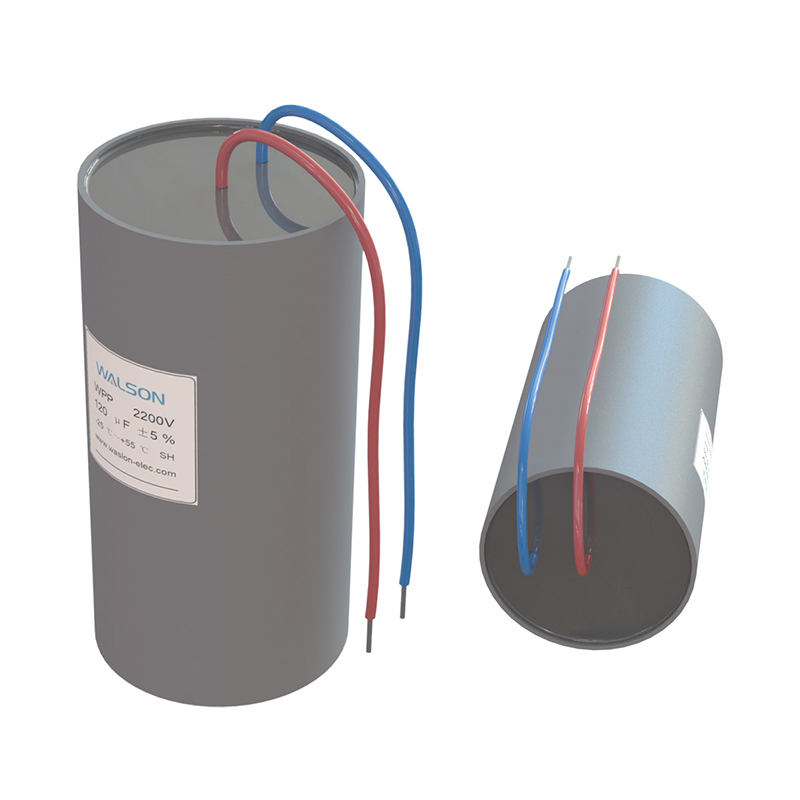

-

Impulskondensator aus metallisierter Polypropylenfolie der Serie WPP

Merkmale: Trocken verkapselt mit zylindrischem... Mehr anzeigen

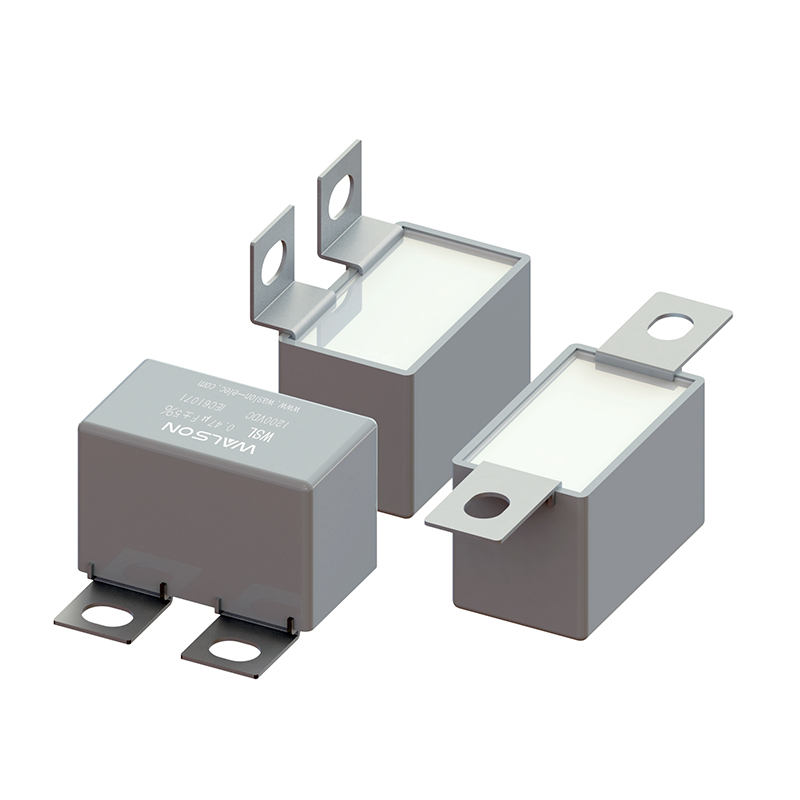

-

Überspannungsschutzkondensator der WSL-Serie für IGBT (Lug Terminals)

Merkmale: Hochtemperaturbeständige PP-Folie al... Mehr anzeigen

-

Abgedichteter ein-/dreiphasiger AC-Filterkondensator der WAS-Serie

Merkmale: Metallisierte Polypropylenfolie mit ... Mehr anzeigen

- Adresse : Nr. 22, Xingye Road, Stadt Changjing, Jiangyin, Stadt Wuxi, Provinz Jiangsu

- PLZ : 214104

- Telefon : +86 - 138 1203 1188

- Tel.: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-Mail: [email protected] / [email protected]

- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

Copyright und Kopie; Wuxi Walson Electronics Co., Ltd. Metallisierter Folienkondensator China Hersteller