- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

-

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

Web-Menü

- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

Produktsuche

Sprachlich

Menü verlassen

Forschung zum Wickelprozess und nach der Nachbearbeitungstechnologie von CBB11 Induktivem metallisierten Folien-Polypropylenfilm-Filmkondensator

Forschung zum Wickelprozess und nach der Nachbearbeitungstechnologie von CBB11 Induktivem metallisierten Folien-Polypropylenfilm-Filmkondensator

1. Präzisionswicklungsprozess des metallisierten Films und der isolierenden dielektrischen Schicht

Der Wickelprozess ist ein wichtiger Schritt im Herstellungsprozess von CBB11 Induktives metallisierter Folie Polypropylenfilmkondensator und seine Qualität beeinflusst direkt die elektrische Leistung und mechanische Stabilität des Kondensators. Dieser Prozess erfordert, dass der metallisierte Film und die isolierende dielektrische Schicht nach einer bestimmten Struktur abwechselnd gewickelt werden, um einen engen und gleichmäßigen zylindrischen Kern zu bilden. Dieser Prozess erfordert eine extrem hohe Genauigkeit der Produktionsausrüstung, und es ist erforderlich, sicherzustellen, dass die Spannung des Films während des Wicklungsprozesses konstant und moderat bleibt. Übermäßige Spannung kann leicht zu einer Verformung des Films oder der Schädigung der Metallschicht führen, während zu wenig Spannung locker ist, was die mechanische Festigkeit und die elektrische Leistung des Kondensators beeinflusst.

Während des Wicklungsverfahrens ist auch die Ausrichtungskontrolle des Films von entscheidender Bedeutung. Jede Schicht des Films muss eine genaue Randausrichtung aufrechterhalten, und jede leichte Abweichung kann zu einer ungleichmäßigen Verteilung des elektrischen Feldes innerhalb des Kondensators führen, wodurch sich die Spannung und Lebensdauer des Stellvertreters beeinträchtigt. Moderne fortschrittliche Produktionsausrüstung ist normalerweise mit einem hochpräzisen photoelektrischen Ausrichtungssystem ausgestattet, das die Filmposition in Echtzeit überwachen und anpassen kann, um die Genauigkeit des Wickelprozesses zu gewährleisten. Gleichzeitig muss auch die Wickelgeschwindigkeit sorgfältig kontrolliert werden. Eine zu schnelle Geschwindigkeit kann zu einer Ansammlung von Filmspannungen führen, während eine zu langsame Geschwindigkeit die Produktionseffizienz beeinflusst.

Die Sauberkeit, Temperatur- und Luftfeuchtigkeitsbedingungen der Wicklungsumgebung sollten nicht ignoriert werden. Eine saubere Umgebung kann verhindern, dass Fremdkörper in die Filmschichten gerollt werden, während geeignete Temperatur und Luftfeuchtigkeit dazu beitragen, die dimensionale Stabilität des Films aufrechtzuerhalten. Nur durch diese genauen Kontrollen kann der Wundkern sichergestellt werden, dass eine einheitliche und dichte Struktur aufweist, die eine gute Grundlage für nachfolgende Prozesse darstellt.

2. Heißer Druckformprozess und ihre Auswirkungen auf die Kernstruktur

Der zylindrische Wundkern muss durch heißes Pressen geformt werden, was für die Stabilisierung der Struktur des Kondensators von entscheidender Bedeutung ist. Der heiße Pressungsprozess wird normalerweise in speziellen Geräten durchgeführt, und der ideale Bindungszustand zwischen den Schichten des Kernfilms wird durch genau kontrollierte Temperatur und Druck erreicht. Die Auswahl der Temperatur muss die Eigenschaften des Polypropylenmaterials berücksichtigen, wodurch eine ausreichende Erweichen gewährleistet ist, um eine enge Bindung zwischen den Schichten zu erreichen, und übermäßige Temperatur zu vermeiden, die einen Materialdegetation oder Änderungen der Leistung der Metallschicht verursacht.

Die Einstellung von Druckparametern erfordert auch Vorsicht. Mäßiger Druck kann die während des Wickelprozesses gebildeten winzigen Lücken beseitigen und den Kontakt zwischen Schichten verbessern, aber übermäßiger Druck kann eine Filmdeformation verursachen oder die Kontinuität der Metallschicht beschädigen. Die heiße Drückenzeit ist ebenfalls eine Schlüsselvariable. Es ist notwendig, sicherzustellen, dass die Wärme genügend Zeit hat, um gleichmäßig auf das Innere des Kerns zu übertragen, aber es sollte nicht zu lang sein, um die Produktionseffizienz zu vermeiden.

Der optimierte heiße Drückenprozess kann die Kernform zu einer stabilen dreidimensionalen Netzwerkstruktur machen, wodurch die mechanische Festigkeit und dimensionale Stabilität des Kondensators erheblich verbessert wird. Eine gute, heiße, dringende Behandlung kann auch den thermischen Kontakt zwischen den Filmschichten verbessern, was der Wärmeableitung des Kondensators während des Betriebs förderlich ist. Darüber hinaus kann dieser Prozess auch die während des Wickelprozesses erzeugte interne Spannung beseitigen und die durch Spannungsfreisetzungen während der Verwendung des Kondensators verursachten Leistungsänderungen verringern.

3.. Elektrodenbildungsprozess und technische Punkte

Der Kern nach dem heißen Drücken muss eine zuverlässige Elektrodenverbindung an beiden Endflächen bilden, die normalerweise durch Metallsprühen erreicht wird. Der Elektrodenbildungsprozess spielt eine entscheidende Rolle bei der Gewährleistung des geringen Kontaktwiderstands und der guten Stromleitungsfähigkeit des Kondensators. Vor dem Sprühen muss die Endfläche des Kerns ordnungsgemäß oberflächen behandelt werden, um sicherzustellen, dass die Metallschicht fest angebracht werden kann. Dies beinhaltet die Reinigung der Endfläche, um mögliche Verunreinigungen und Oxidschichten zu entfernen, und manchmal ist ein leichter Aufbauprozess erforderlich, um die Oberfläche zu erhöhen.

Das Metallsprühen wird normalerweise unter Verwendung der thermischen Sprühtechnologie durchgeführt, bei der geschmolzene Metallpartikel mit hoher Geschwindigkeit auf die Endflächen des Kerns gesprüht werden. Die Wahl des Sprühmaterials muss seine Leitfähigkeit, Lötlichkeit und Kompatibilität mit der Dünnfilmmetallschicht berücksichtigen. Die Dicke der Metallschicht muss während des Sprühprozesses gesteuert werden. Zu dünn kann der Kontaktwiderstand erhöhen, während zu dick zu mechanischer Spannung führen oder ein unnötiges Volumen erhöhen kann.

Der Sprühprozess muss auch sicherstellen, dass die Metallschicht das gesamte Endgesicht gleichmäßig abdeckt und unbedeckte Bereiche oder ungleiche Dicke vermeidet. Moderne Produktionslinien verwenden häufig die Rotationssprühtechnologie, um den Kern während des Sprühprozesses mit konstanter Geschwindigkeit zu drehen, um eine gleichmäßige Metallbeschichtung zu erhalten. Nach dem Sprühen ist eine angemessene Nachbehandlung wie das Tempern mit niedrigem Temperatur in der Regel erforderlich, um den Zusammenhalt und die Adhäsion der Metallschicht zu verbessern.

Hochwertige Elektroden mit Endgesichtsanlagen sollten einen geringen Widerstand, eine hohe mechanische Festigkeit und eine gute Umweltstabilität aufweisen, um zuverlässige elektrische Verbindungen während der gesamten Lebensdauer des Kondensators aufrechtzuerhalten. Die Qualität dieses Prozesses wirkt sich direkt auf den äquivalenten Serienwiderstand (ESR) und die Frequenzeigenschaften des Kondensators aus und ist eine der wichtigsten Verbindungen, um die hohe Leistung des Kondensators sicherzustellen.

Iv. Energieversorgungsprozess und ihre Verbesserung der Kondensatorleistung

Die energetisierende Behandlung ist ein spezielles Verfahren im Herstellungsprozess von induktiven metallisierten Folien -Polypropylenfilmkondensatoren. Durch die Anwendung eines elektrischen Feldes, das unter kontrollierten Bedingungen auf den Kondensator höher ist als die bewertete Arbeitsspannung, wird die dielektrische Leistung optimiert und stabilisiert. Dieser Prozess kann die mikroskopischen Defekte, die im Polypropylenfilm existieren können, effektiv eliminieren und die Zuverlässigkeit und langfristige Stabilität des Kondensators erheblich verbessern.

Während des Energieverfahrens muss die Anwendung der Spannung einem sorgfältig gestalteten Boosting-Verfahren folgen, wobei normalerweise eine langsame Schritt-für-Schritt-Boosting-Methode verwendet wird, damit der Kondensator sich allmählich an die hohe elektrische Feldstärke anpassen kann. Die Temperaturkontrolle der Verarbeitungsumgebung ist ebenfalls sehr wichtig. Eine angemessene Temperatur kann die molekulare Strukturanpassung des dielektrischen Materials fördern, aber zu hohe Temperaturen können zu Änderungen der Materialeigenschaften führen. Die Energieversorgung muss lang genug sein, um den Behandlungseffekt zu gewährleisten, aber es sollte nicht zu lang sein, um die Produktionseffizienz zu vermeiden.

Eine wissenschaftlich gestaltete Energierebehandlung kann viele Leistungsverbesserungen bewirken: Sie kann Schwachstellen im Dielektrikum "reparieren" und in diesen Bereichen eine stabile Isolierstruktur bilden, indem die lokale Entladung unter kontrollierten Bedingungen induziert wird. Dieser Prozess kann die elektrische Feldverteilung im Dielektrikum ausgleichen und das Phänomen der lokalen Feldstärkekonzentration verringern. Die annehmende Behandlung kann auch den Kapazitätswert des Kondensators stabilisieren und die Parameterdrift während der nachfolgenden Verwendung verringern.

Es ist erwähnenswert, dass die Wirkung der energetisierenden Behandlung anhaltend ist, was die Lebensdauer des Kondensators erheblich verlängern und seine Zuverlässigkeit in harten Umgebungen verbessern kann. Obwohl dieser Prozess die Herstellungskosten und -zeit erhöht, ist es ein unverzichtbarer Schlüsselschritt für die Herstellung hochwertiger Kondensatoren.

V. Qualitätskontrollmethoden für den Wickelprozess und die Nachbearbeitung

Um sicherzustellen, dass die Wickel- und Nachbearbeitungsprozesse von induktiven metallisierten Folien-Polypropylenfilmkondensatoren die erwarteten Ergebnisse erzielen, muss ein strenger Qualitätskontrollsystem festgelegt werden. Dieses System sollte mehrere Links wie Online -Erkennung, Prozessüberwachung und Fertigprodukttests enthalten, um ein umfassendes Qualitätssicherungsnetzwerk zu bilden.

Im Wickelprozess ist die Echtzeitüberwachung von Filmspannungen und -ausrichtungen eine grundlegende Anforderung. Fortgeschrittene Geräte sind normalerweise mit hochpräzisen Sensoren und Rückkopplungssystemen ausgestattet, mit denen Prozessparameter in Echtzeit eingestellt werden können. Es ist auch erforderlich, die Querschnittsstruktur des Wickelkerns regelmäßig zu probieren und zu überprüfen, um die Wickelqualität visuell zu bewerten. Der heiße Druckvorgang erfordert die Überwachung der Schlüsselparameter wie Temperatur, Druck und Zeit, um die Konsistenz der Verarbeitungsbedingungen für jede Produktstapel sicherzustellen.

Für den Prozess zur Bildung von Endflächenelektroden werden Kontaktwiderstandstests und visuelle Inspektion üblicherweise verwendete Qualitätskontrollmethoden verwendet. Die Sprühqualität kann durch Probenahme und Messung der Leitfähigkeit der Elektrode und Beobachtung der Gleichmäßigkeit der Beschichtung bewertet werden. Der Empowerment -Prozess erfordert die Aufzeichnung der Verarbeitungsparameter jeder Produktstapel und der Überprüfung des Verarbeitungseffekts durch einen Widerstandspannungstest.

Die endgültige Qualitätsüberprüfung sollte wichtige Parametertests wie die Kapazitätskapazität, den Verlustwinkel, die Isolationsresistenz und die Widerstandsspannungsstärke umfassen. Für Anwendungen mit hohen Zuverlässigkeitsanforderungen sind auch Umwelttests und beschleunigte Lebenstests erforderlich, um die Produktleistung umfassend zu bewerten. Durch die Festlegung eines vollständigen Systems für die Qualität der Qualität können die Leistungsdaten jedes Kondensators mit seinen Produktionsprozessparametern zugeordnet werden, wobei die Datenunterstützung für die Prozessoptimierung bereitgestellt werden.

EMPFOHLENE PRODUKTE

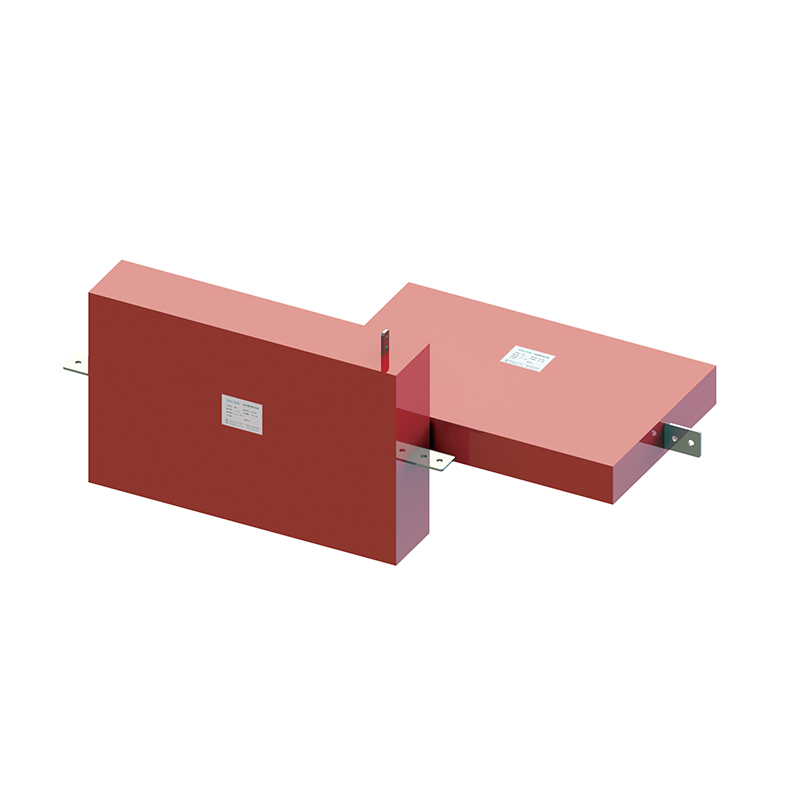

-

WPH beschlagnahmt Hochspannungs-Pulskondensatoren

Merkmale: Isoliertes Gehäuse, Trockentyp ... Mehr anzeigen

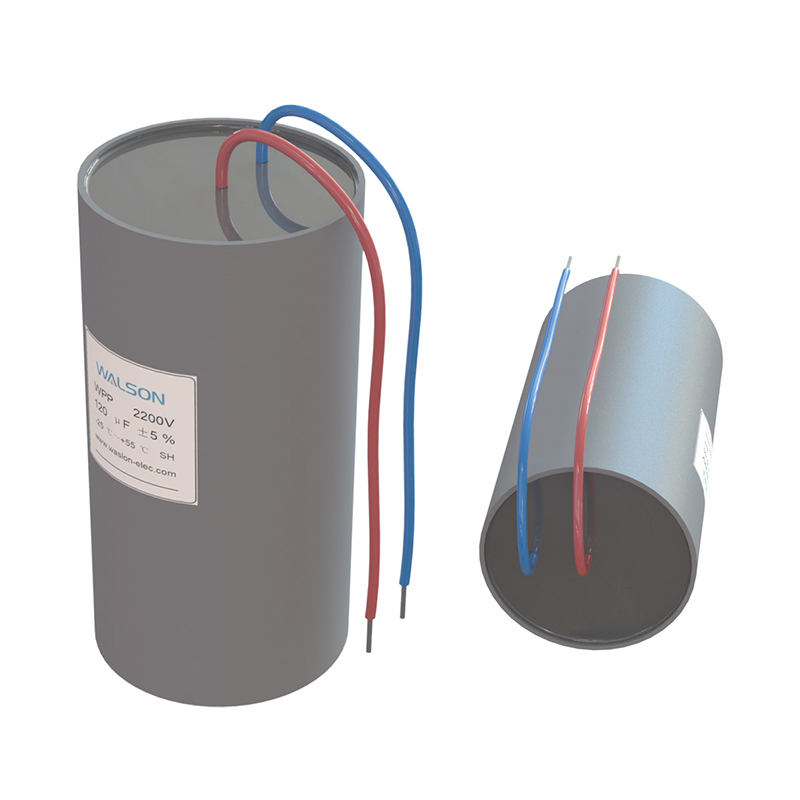

-

Impulskondensator aus metallisierter Polypropylenfolie der Serie WPP

Merkmale: Trocken verkapselt mit zylindrischem... Mehr anzeigen

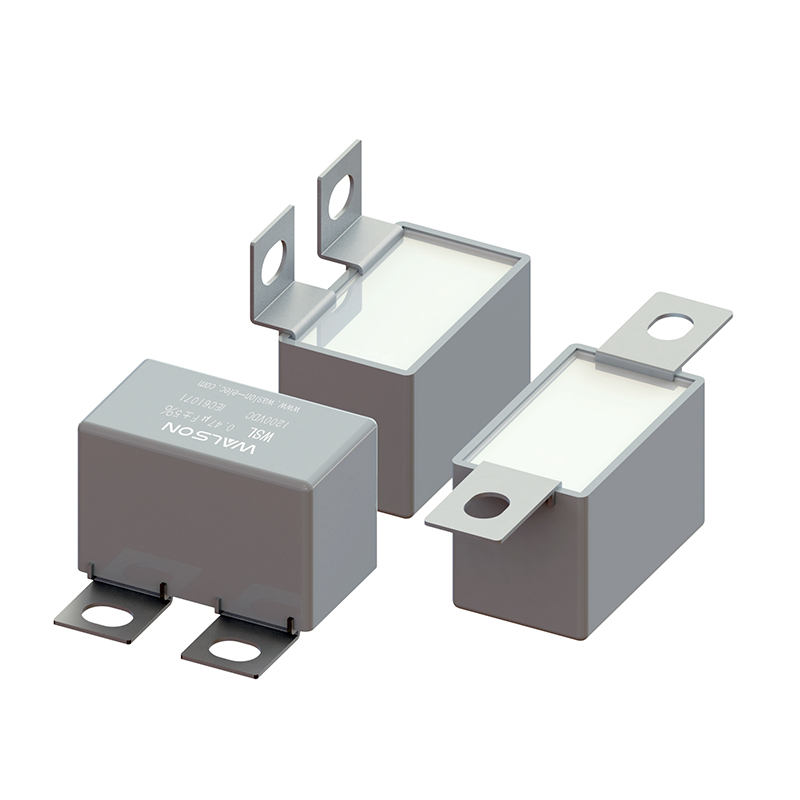

-

Überspannungsschutzkondensator der WSL-Serie für IGBT (Lug Terminals)

Merkmale: Hochtemperaturbeständige PP-Folie al... Mehr anzeigen

-

Abgedichteter ein-/dreiphasiger AC-Filterkondensator der WAS-Serie

Merkmale: Metallisierte Polypropylenfolie mit ... Mehr anzeigen

- Adresse : Nr. 22, Xingye Road, Stadt Changjing, Jiangyin, Stadt Wuxi, Provinz Jiangsu

- PLZ : 214104

- Telefon : +86 - 138 1203 1188

- Tel.: +86 - 0510 - 88719928 - 805

- Fax: +86 - 0510 - 88719928

- E-Mail: [email protected] / [email protected]

- Heim

- Produkte

- Anwendungen

- Kondensatoren für Haushaltsgeräte

- Kondensatoren für die Stromversorgung

- Kondensatoren für LED-Beleuchtung

- Kondensatoren für Mobil- und DSL-Geräte

- Kondensatoren für Automobile und Fahrzeuge

- Kondensatoren für Photovoltaik-Wechselrichter

- Kondensatoren für Windkraftanlagen

- Kondensatoren für erneuerbare Energiesysteme

- Kondensatoren für die Induktionserwärmung

- Kondensatoren für medizinische Geräte

- Kondensatoren für die industrielle Steuerung

- Kondensatoren für Power Electric

- Kondensatoren für den Schienenverkehr

- Kondensatoren für Smart Grid

- Kondensatoren für Universitäten und Forschungsinstitute (Hochenergiephysik)

- Über uns

- Nachricht

- Kontaktieren Sie uns

Copyright und Kopie; Wuxi Walson Electronics Co., Ltd. Metallisierter Folienkondensator China Hersteller